Mengetahui Apa Itu Blind Spot dan Bahayanya Ketika Bekerja

Dalam lingkungan kerja, terutama di lingkungan industri atau konstruksi, titik buta biasanya merujuk pada area di sekitar kendaraan atau mesin yang tidak terlihat oleh operator meskipun berada di dekatnya. Istilah “titik buta” juga mengacu pada area di sekitar kita yang tidak dapat dilihat secara langsung karena jangkauan pandangan yang terbatas. Jika tidak ditangani dengan benar, hal ini dapat sangat berbahaya. Pada artikel kali ini kita akan membahas tentang apa tiu blind spot, penyebab terjadinya blind spot, bahaya ketika bekerja pada area blind spot dan juga cara mengatasinya.

Apa yang Dimaksud dengan Blind Spot?

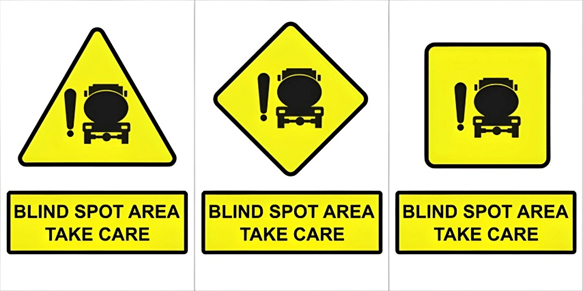

Blind spot atau titik buta adalah area di sekitar kendaraan yang tidak dapat dilihat oleh operator secara langsung. Ini adalah area “no-zone” yang membuat operator tidak dapat mendeteksi keberadaan objek atau kendaraan lain di sekitar kendaraan tersebut, sehingga meningkatkan risiko kecelakaan kerja pada saat di area kerja.

Apa saja Penyebab – Penyebab Dari Blind Spot?

Berikut ini adalah beberapa penyebab yang bisa menyebabkan blind sport:

1. Jangkauan Kaca Spion yang Terbatas

Kaca spion pada alat berat tidak selalu dapat memberikan pandangan yang optimal, terutama jika alat berat memiliki desain yang kompleks atau muatan yang menghalangi pandangan.

2. Desain Kendaraan yang Berbeda – Beda

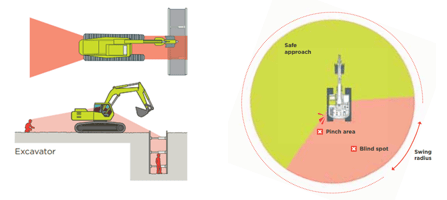

Setiap alat berat memiliki desain yang unik, yang dapat menyebabkan perbedaan dalam area blind spot. Misalnya, pada excavator, blind spot dapat terjadi di bagian belakang atau samping alat berat.

Contoh blind spot dari alat berat

3. Muatan yang Menghalangi Pandangan

Muatan atau komponen yang dipasang pada alat berat dapat menghalangi pandangan operator, sehingga meningkatkan risiko kecelakaan.

Apa Saja Bahaya Ketika Para Pekerja Tidak Memperhatikan Blind Spot?

Para pekerja dapat mengalami bahaya besar jika mereka tidak memperhatikan blind spot, terutama di tempat kerja yang memiliki peralatan bergerak. Berikut adalah beberapa risiko yang dapat terjadi:

1. Tertabrak atau Terjepit

Pekerja yang tidak memperhatikan blind spot dapat tertabrak oleh peralatan bergerak seperti truk, forklift, atau mobile crane dll. Hal ini dapat menyebabkan cedera serius atau bahkan kematian.

2. Terlindas

Pekerja yang berada di dekat peralatan bergerak tanpa memperhatikan blind spot dapat terlindas oleh bagian-bagian peralatan yang bergerak, seperti roda atau gagang.

3. Kerusakan Peralatan

Jika operator tidak memperhatikan keadaan sekitar ketika sedang mengoperasikan alat maka kerugian yang ditimbulkan juga akan banyak, salah satunya adalah kerusakan pada alat dimana kerusakan ini akan membuat alat tersebut harus di perbaiki terlebih dahulu sebelum bisa digunakan dan hal ini akan memakan waktu sehingga produksi atau pekerjaan akan terhambat.

4. Keterlambatan Proyek

Kecelakaan yang disebabkan oleh blind spot dapat menyebabkan keterlambatan proyek, karena pekerja mungkin perlu dirawat atau diganti, sehingga mempengaruhi deadline proyek.

Bagaimana Cara Mengatasi Blind Spot di Area Kerja?

Mengatasi blind spot di area kerja, terutama dalam lingkungan yang melibatkan peralatan bergerak, memerlukan strategi yang berbeda dari mengatasi blind spot di mobil. Berikut beberapa cara yang dapat digunakan untuk mengurangi risiko kecelakaan akibat blind spot di area kerja:

a. Menggunakan Kamera 360° Portable:

Alat ini dapat dipasang pada berbagai posisi strategis pada unit alat berat untuk memberikan pandangan real-time di sekitar alat berat. Kamera ini dapat ditampilkan pada monitor di kabin operator dan dilengkapi dengan fitur peringatan otomatis jika ada objek yang memasuki area blind spot.

b. Menggunakan Spotters

Menggunakan pekerja yang bertugas sebagai pengawas untuk memantau area sekitar peralatan bergerak. Spotters dapat memberikan peringatan kepada operator tentang keberadaan objek di area blind spot.

c. Mengatur Zona Eksklusi

Membuat zona yang aman bagi pekerja untuk berada di luar jangkauan peralatan bergerak. Hal ini dapat dilakukan dengan membatasi akses ke area yang rawan kecelakaan.

d. Melakukan Pelatihan Keselamatan

Memberikan pelatihan keselamatan yang komprehensif kepada pekerja tentang bahaya blind spot dan cara menghindarinya. Pelatihan ini dapat mencakup simulasi kecelakaan dan strategi penghindaran.

e. Menggunakan APD (Alat Pelindung Diri)

Menggunakan APD yang sesuai untuk melindungi pekerja dari cedera fisik. APD seperti helm, sarung tangan, dan sepatu yang tahan lama dapat membantu mengurangi risiko cedera.

d. Mengatur Jarak Aman

Menjaga jarak aman dengan peralatan bergerak lainnya. Hal ini dapat dilakukan dengan memperhatikan jarak yang cukup untuk menghindari benturan atau terjepit.

Kesimpulan

Blind spot merupakan salah satu penyebab utama kecelakaan di tempat kerja, terutama di lingkungan industri yang melibatkan pergerakan alat berat. Oleh karena itu, penting untuk mengenali bahaya yang disebabkan oleh blind spot dan mengambil langkah-langkah pencegahan yang tepat. Penggunaan teknologi, pelatihan keselamatan, dan penanda yang jelas dapat mengurangi risiko kecelakaan dan menciptakan lingkungan kerja yang lebih aman.