Mengenal Lebih Dalam Tentang Mesin Surface Grinding

Kepresisian permukaan material yang tinggi sangat penting di dalam dunia manufaktur untuk membuat komponen atau hasil akhir berkualitas tinggi. Mesin surface grinding adalah alat yang sangat penting dalam berbagai industri, mulai dari otomotif hingga ruang angkasa, karena dapat menghasilkan permukaan yang halus dengan toleransi yang presisi.

Pada dasarnya, mesin surface grinding adalah salah satu jenis mesin grinding yang dibuat untuk menghaluskan permukaan material dengan sangat presisi. Dalam artikel ini, kami akan membahas prinsip kerja mesin surface grinding dan aplikasinya dalam industri manufaktur. Kita dapat memahami peran penting yang dimainkan mesin ini dalam pembuatan produk berkualitas tinggi yang memenuhi standar industri jika kita memahaminya dengan baik. Bagaimana penjelasan dari artikel ini simak terus yaa penjelasannya.

Apa yang Dimaksud dengan Surface Grinding?

Penggerindaan sendiri adalah suatu proses menghilangkan atau mengikis suatu material yang dianggap tidak perlu digunakan dalam material tersebut. Penggerindaan sendiri dilakukan dengan cara menyatukan dua benda buah yang bergesekkan yaitu benda kerja dan juga mata gerinda, untuk menghasilkan benda dengan tingkat kepresisian yang tinggi.

Sedangkan Surface Grinding adalah proses penggerindaan di mana benda kerja diletakkan di atas meja magnet dan batu gerinda akan menyayat/bergesekkan ke permukaannya untuk meningkatkan kepresisian dan kerataan pada benda kerja. parameter yang paling menentukan kekasaran suatu produk adalah kecepatan putar roda gerinda (rpm), kecepatan benda, feedrate dan depth of cut.

Apa Saja Fungsi Utama Dari Penggunaan Surface Grinding?

Berikut ini adalah beberapa fungsi utama dari surface grinding:

Apa Saja Jenis dari Mesin Surface Grinding?

Beberapa jenis dari mesin surface grinding bisa dikategorikan berdasarkan 2 yaitu:

a. Berdasarkan posisi sumbu spindel utama dan gerakan meja

Pada jenis ini dapat di bagi menjadi 4 jenis kembali:

– Mesin gerinda datar spindel horizontal dengan gerak meja bolak-balik

Prinsip kerja mesin gerinda datar dengan spindel horizontal dengan gerak meja bolak-balik adalah bahwa ketika roda gerinda berputar pada posisi horizontal (searah jarum jam) dan bersentuhan atau bersinggunggan dengan benda kerja yang bergerak mendatar bolak-balik, akan terjadi proses pemotongan.

– Mesin gerinda datar spindel horizontal dengan gerak meja berputar

Mesin gerinda datar spindel horizontal dengan gerak meja berputar digunakan untuk menggerinda benda kerja berbentuk bulat dengan bidang permukaan rata. Proses pemotongan terjadi ketika roda gerinda berputar pada posisi horizontal (searah jarum jam) dan bersentuhan atau bersinggunggan dengan benda kerja yang bergerak mendatar mengikuti gerakan meja berputar.

– Mesin gerinda datar spindel vertical dengan gerak meja bolak-balik

Prinsip kerja mesin gerinda datar spindel vertikal dengan gerak meja bolak-balik adalah bahwa ketika roda gerinda berputar searah jarum jam dan bersentuhan atau bersinggunggan dengan benda kerja yang bergerak mendatar bolak-balik mengikuti gerakan meja, akan terjadi proses pemotongan.

Mesin gerinda datar dengan spindel vertikal dan gerak meja bolak-balik digunakan untuk menggerinda permukaan yang rata, lebar, atau menyudut.

– Mesin gerinda datar spindel vertical dengan gerak meja berputar

Prinsip kerja mesin gerinda datar spindel vertikal dengan gerak meja berputar adalah bahwa ketika roda gerinda berputar searah jarum jam dan bersentuhan atau bersinggunggan dengan benda kerja yang bergerak mendatar mengikuti gerakan meja berputar, akan terjadi proses pemotongan.

Mesin gerinda datar dengan spindel vertical yang memiliki gerak meja berputar digunakan untuk menggerinda permukaan rata pada banyak poros. Ada beberapa jenis mesin gerinda datar jenis ini. Yang pertama adalah mesin gerinda datar posisi spindel vertikal satu kolom, yang kedua adalah mesin gerinda datar posisi spindel vertikal dua kolom, dan yang terakhir adalah mesin gerinda datar posisi spindel vertikal dua kolom.

b. Berdasarkan pelayanan pengoperasiannya

Jenis ini bisa dibagi menjadi beberapa bagian kembali yaitu sebagai berikut:

1. Mesin gerinda datar

Mesin gerinda datar manual adalah salah satu jenis mesin gerinda datar yang pengoperasiannya dilakukan secara manual. Jenis mesin ini dapat digunakan untuk menggerakkan dan mengatur meja untuk mengatur dan memasak arah memanjang dan melintang, serta mengatur posisi spindel roda gerinda. Ini karena jenis mesin gerinda datar ini hanya dapat dibersihkan melalui sistem mekanik.

2. Mesin Gerinda Datar yang Sebagian besar Otomatis

Salah satu jenis mesin gerinda datar adalah semi-otomatis. Mengingat fakta bahwa mesin gerinda datar jenis ini dilengkapi dengan sistem mekanik dan hidroulik yang memungkinkan pengoperasiannya, meja arah memanjang dapat digerakkan dan diatur secara otomatis (tidak termasuk gerakan melintang dan spindel mesin). Namun, mesin gerinda datar jenis ini masih dapat dioperasikan secara manual jika pengguna ingin melakukannya secara manual.

3. Mesin gerinda datar otomatis

Mesin gerinda datar otomatis adalah salah satu jenis mesin gerinda datar yang memiliki kemampuan untuk beroperasi secara otomatis. Karena mesin gerinda datar jenis ini sudah dilengkapi dengan sistem pengopersian mekanik dan hidroulik secara lengkap, dia mampu menggerakkan dan mengatur meja arah memanjang dan melintang, serta mengatur posisi spindel roda gerinda. Namun, mesin gerinda datar jenis ini masih dapat digunakan secara manual jika Anda lebih suka melakukannya sendiri.

4. Mesin Gerinda Numerical Computer (CNC) Datar

Salah satu jenis mesin gerinda datar yang dapat menjalankan operasinya melalui perintah atau komando yang berupa angka dan kode yang sudah diatur adalah mesin gerinda datar numerik komputer. Memiliki pengetahuan tentang menggerakkan dan mengatur meja arah memanjang dan melintang, termasuk mengatur posisi spindel roda gerinda dan besar pemakanan, karena mesin gerinda datar jenis ini telah difasilitasi untuk beroperasi melalui sistem komputerisasi.

Apa Saja Komponen – Komponen yang Ada Pada Mesin Grinding?

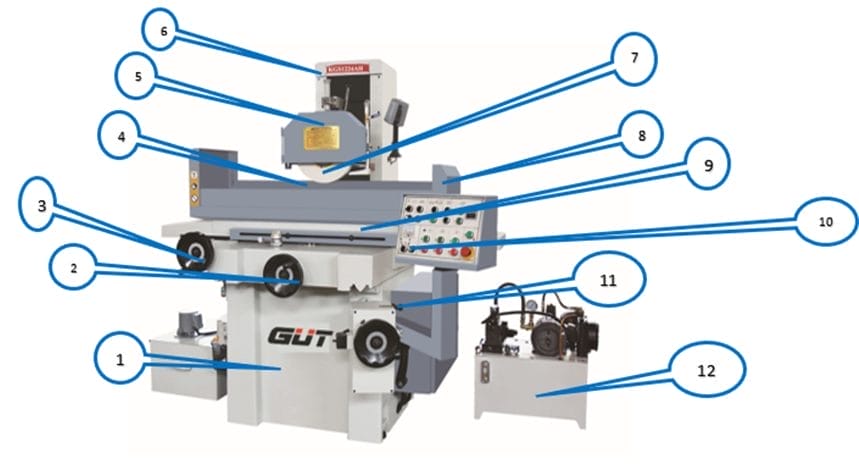

Berikut ini adalah beberapa komponen – komponen yang ada pada mesin Grinding:

1. Body Mesin

Fungsi dari body mesin pada mesin grinding adalah sebagai dudukan bagian-bagian mesin lainnya. Body mesin berfungsi sebagai tempat untuk menyatukan komponen-komponen mesin seperti spindel mesin, kolom mesin, dan roda gerinda

2. Eretan memanjang

Fungsi dari eretan memanjang pada mesin grinding adalah untuk mengatur posisi benda kerja dalam proses penggerindaan. Eretan memanjang berfungsi sebagai pemegang benda kerja yang akan diasah, dan dapat digerakkan dalam sumbu X dan Y untuk membantu selama dalam proses pengasahan

3. Eretan melintang

Fungsi dari eretan melintang pada mesin grinding adalah untuk mengatur posisi benda kerja dalam proses penggerindaan. Eretan melintang berfungsi sebagai pemegang benda kerja yang akan diasah, dan dapat digerakkan dalam sumbu X dan Y untuk membantu selama dalam proses pengasahan

4. Meja magnetik

Fungsi dari meja magnetik pada mesin grinding adalah untuk mengikat benda kerja yang akan dilakukan penggerindaan. Meja magnetik berfungsi sebagai pengikat benda kerja yang akan diasah, dan dapat digerakkan dalam sumbu X dan Y untuk membantu selama dalam proses pengasahan

5. Spindel mesin

Fungsi dari spindle mesin pada mesin grinding adalah sebagai poros utama yang memutar roda gerinda atau grinding wheel. Spindle mesin berfungsi sebagai pusat pemutaran dan merupakan komponen penting dalam proses pemesinan dan pengasahan

6. Kolom mesin

Fungsi dari kolom mesin pada mesin grinding adalah sebagai dudukan untuk spindel dan motor penggerak. Kolom mesin berfungsi sebagai dudukan bagian-bagian mesin lainnya, seperti spindel dan motor penggerak, yang membantu menjaga keadaan stabil dan kestabilan mesin saat beroperasi

7. Mata gerinda

Fungsi dari mata gerinda pada mesin grinding adalah untuk memotong, mengikis, atau membentuk benda kerja yang membutuhkan hasil yang presisi. Mata gerinda memiliki berbagai jenis dan ukuran yang dapat digunakan pada berbagai macam mesin gerinda, seperti mesin gerinda tangan, mesin gerinda stasioner, dan mesin gerinda silindris

8. Pelindung air pendingin

Fungsi dari pelindung air pendingin pada mesin grinding adalah untuk melindungi benda kerja dan roda gerinda dari pengaruh debu dan cairan pendingin yang terbocor. Pelindung air pendingin berfungsi sebagai alat penunjuk posisi penggerindaan berupa angka-angka

9. Dudukan meja magnetik

Fungsi dari dudukan meja magnetik mesin pada mesin grinding adalah sebagai pengikat benda kerja yang akan dilakukan penggerindaan. Dudukan meja magnetik berfungsi untuk mengikat benda kerja pada meja magnetik dan mempertahankan posisi benda kerja yang stabil saat proses penggerindaan

10. Panel kelistrikan

Fungsi dari panel kelistrikan pada mesin grinding adalah sebagai tempat tombol-tombol pengendali motor spindel, pompa oli, pompa air, dan tombol darurat (emergensi). Panel kelistrikan berfungsi untuk menyediakan kontrol dan pengaturan kebutuhan listrik yang diperlukan dalam proses penggerindaan.

11. Tuas Otomatis

Fungsi dari tuas otomatis pada mesin grinding adalah untuk mempermudah dan mempercepat proses penggerindaan. Tuas otomatis berfungsi sebagai alat yang dapat mengatur dan mengaturasi posisi meja mesin gerinda dan spindel mesin, sehingga dapat mempermudah dan mempercepat proses penggerindaan

12. Sistem Hydraulik

Fungsi dari sistem hidrolik pada mesin grinding adalah untuk mengatur dan mengaturasi gerakan meja mesin dan spindel mesin. Sistem hidrolik ini menggunakan pompa hidrolik, silinder hidrolik, pipa dan selang hidrolik, dan lain-lain komponen untuk menciptakan tekanan pada fluida hidrolik dan mengalirkan fluida dari satu komponen ke komponen lain dalam sistem hidrolik. Sistem hidrolik ini membantu dalam proses penggerindaan benda kerja dengan kecepatan yang tepat dan dengan cara yang efisien

Apa Saja Kelebihan Dan Kekurangan Dari Penggunaan Mesin Surface Grinding?

Apa saja keuntungan menggunakan Mesin Surface Grinding:

Apa saja kekurangan dari penggunaan mesin surface grinding:

Kesimpulan

Mesin surface grinding adalah alat penting dalam proses manufaktur modern yang memungkinkan pencapaian tingkat presisi yang tinggi dalam penghalusan permukaan material. Dengan berbagai jenis dan aplikasi yang luas, mesin ini menjadi pilar utama dalam industri manufaktur yang membutuhkan komponen dengan toleransi yang ketat dan permukaan yang halus. Dengan berkembangnya teknologi, mesin surface grinding terus mengalami peningkatan dalam hal efisiensi dan kualitas.